洁净管道自动焊接技术主要应用于电子、医药等行业的洁净厂房内洁净管道的施工。该方法能很好地满足洁净管道对其内、外洁净度以及焊缝内、外表面质量的极高要求,同时也能满足洁净厂房内对施工环境的严格要求。

洁净管道自动焊接的工艺方法:

管子的切割和端口处理:览众科技 管子的切割采用德国乔治·费歇尔公司生产的管子切割机,经该机器切割后,管子端口平齐,管内无铁屑等杂质,且切割时飞溅极小,不污染施工环境,既能满足洁净厂房施工的环境要求,又能满足自动焊机的焊接要求,切割后的管子若暂不焊接,应用洁净塑料袋封口。 切割后的管端用专用小铣刀加工,从而保证接头对口紧密,提高焊接质量。

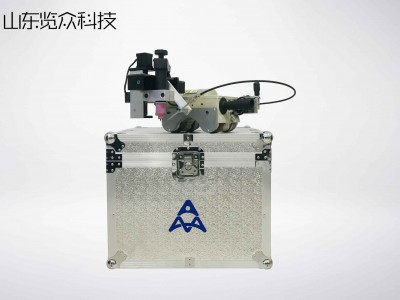

焊接设备的选用: 采用美国Arc Machines 公司生产的轨道式自动焊机。

焊头的选择: 焊头相当于氩弧焊的焊把,需根据所焊管材的外径,选择不同的焊头进行焊接。

洁净管道自动焊接

焊接工艺参数

焊接电流:焊接电流的设定应根据管材的壁厚,以分为4级的焊口为例,其脉冲峰值电流计算如下:

LEVEL1电流=管壁厚度(mm)/0.0254(A)

LEVEL2电流=0.93 LEVEL1电流

LEVEL3电流=0.93 LEVEL2电流

LEVEL4电流=0.80 LEVEL3电流

脉冲基值电流=0.3LEVEL1电流

焊接转速:焊接速度根据管材壁厚选择。

钨极选用:钨极长度L的计算公式:

L=(焊头回转直径-管材外径)/2-电弧长度

注:9-1500焊头回转直径=80.9mm

9-4500焊头回转直径=174.6mm

焊前、焊后充气时间:焊前充气和焊后充气时间与选用的焊头型号和焊接的管径有关,一般情况下,9-1500焊头焊前、焊后充气时间各为20秒,9-4500焊头焊前、焊后充气时间各为60秒。

转动延迟时间:转动延迟时间是电弧起弧后,钨极在原地不动,将起弧点熔透后再进行转动焊接,这段时间称为转动延迟时间。 转动延迟时间=管壁厚度/1.27 秒

洁净管道自动焊接

上坡电流时间与下坡电流时间:上坡电流时间是指电弧起弧后,不马上达到峰值电流值,而是经过一段时间逐渐达到峰值电流值,这个时间叫上坡电流时间。 下坡电流时间是指收弧时电流从电流峰值经过一段时间逐渐降低到0后停止,这段时间称为下坡电流时间。 上坡电流和下坡电流可以保证焊缝表面起、收弧处能够圆滑过渡,使焊缝成形美观,下坡电流还可以保证收弧时避免发生裂纹和焰口现象。 上坡电流时间一般选择0-1秒。 下坡电流时间一般选择5-6秒。

焊缝末端与始端搭接时间:览众科技焊接过程中,在保持正常的焊接电流情况下,尾端要超过起弧点一小段距离后,再进入下坡电流阶段,这段时间称为搭接时间。

焊接总时间:焊接总时间=60/焊接转速+转动延迟时间+搭接时间

氩气要求:洁净管道焊接和吹扫用的氩气纯度为99.99%以上。 氩气流量为5-14L/MIN,流速为30mm/s。

洁净管道自动焊接

洁净管道自动焊接的装配细节要求:

1、当洁净管道的装配时候没有特殊的一些细节局部上的要求的时候,可以对运输较为干燥的气体装置的管子相对水平层面上来进行装配,而对于洁净管道的对含水分的气体在管子内部安装的时候需要大于0.003左右的小坡。

2、洁净管道衔接的时候应该运用焊来连接,而且运用电弧焊来作为基地,手工焊接来完成洁净管道的曲面手法,对于洁净管道不锈钢材质的管道的焊接上又或者是点固焊接上也都应该采取保护手段。

3、洁净管道装的时候和装置以及阀门这些部件需要用规定的法兰螺丝这些方式衔接,填充上的材质也是有讲究的。

4、对于洁净管道中的气体管子来说,法兰中间是需要焊接导线的,横截面以及焊的长短都需要与设计吻合。

以上就是关于洁净管道自动焊接技术工艺及要求,从事医药,电子行业的朋友们,你身边是不是也常见到这种高科技自动化清洁效果。

管道自动焊机-自动焊接机-自动焊接设备-览众科技

管道自动焊机-自动焊接机-自动焊接设备-览众科技