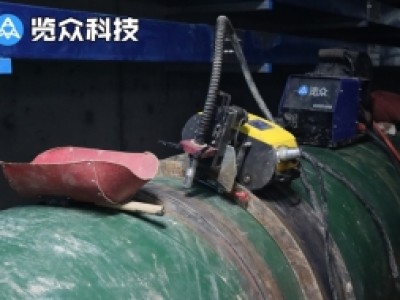

览众焊接机器人给大家介绍一下卫生级管管焊接小车,所谓的卫生级管管焊接小车其实是一种自动焊接设备,属于焊接机器人的一种。卫生级管管焊接小车运用磁吸式焊接小车绕管爬行的焊接方法,实现了管道360度全自动焊接。

自20世纪60年代览众焊接机器人投入生产以来,其技术日趋成熟。它具有稳定和提高焊接质量、提高劳动生产率、提高工人劳动强度、在有害环境下工作、降低工人操作技术要求、缩短产品改造和更换准备周期、减少相应设备投资的优点。因此,它已被广泛应用于各行各业。

管道自动焊接的工艺流程如下:首先确定焊接工艺,然后设计坡口形式,设计焊接工艺参数,测试焊接工艺等。在实际操作工程中,一般是坡口、打磨、对焊、根部焊、热焊、填充、覆盖、焊道清理等过程。

当要求全焊透时,应采用垫片单面焊;当腹板厚度大于25毫米时,焊接组合工字梁和柱的纵向连接焊缝应仅在静荷载作用下采用全熔透焊缝或部分熔透焊缝;箱型柱与隔板的焊接应采用全熔透焊接。不能电弧焊的焊缝应采用电渣焊,焊缝应对称布置。

采用药芯焊丝加气体保护的焊接工艺。如果多次成型,每次清理焊缝表面的焊渣都需要时间和人力;在强制成形的情况下,需要增加一个随焊枪一起移动的成形铜滑块,并引入循环冷却水,这样可以大大提高焊接效率,这样不仅焊接装置的结构复杂,而且重量也增加。

出现焊偏可能为焊接的位置不正确或焊枪寻找时出现问题。这时,要考虑TCP(焊枪中心点位置)是否准确,并加以调整。如果频繁出现这种情况就要检查一下机器人各轴的零位置,重新校零予以修正。

CO2焊比焊条电弧焊的综合成本低的原因:〈1〉坡口截面积减少36-54%,节省填充金属量;〈2〉降低耗电量65.4%;〈3〉设备台班费较焊条电弧焊降低67-80%,降低成本20-40%;〈4〉减少人工费、工时费,降低成本10-16%;〈5〉节省辅助工时、辅料消耗及矫正变形费用;综合五项,CO2焊能使焊接总成本降低39.6-78.7%,平均降低59%。

厚板多层焊接时,每层焊接完成后不清除焊渣及缺陷就直接进行下层焊接,易造成焊缝产生夹渣、气孔、裂纹等缺陷,降低连接强度,同时会引起下层焊接时的飞溅。

览众科技:管道自动焊机-自动焊接机-自动焊接设备

览众科技:管道自动焊机-自动焊接机-自动焊接设备